| Lời tòa soạn: Cuộc cách mạng công nghiệp lần thứ Tư (công nghiệp 4.0) đang diễn ra với tốc độ nhanh, đặt ra yêu cầu cấp bách về chuyển đổi số trong các nhà máy sản xuất lớn. Công nghệ 5G được xem là nền tảng hạ tầng cốt lõi, giúp kết nối mọi "mắt xích" trong hệ sinh thái sản xuất thông minh, từ con người, máy móc đến dữ liệu, tạo thành một hệ sinh thái vận hành sản xuất theo thời gian thực. Tiếp nối tuyến bài về ứng dụng công nghệ 5G, nội dung từ "Cẩm nang ứng dụng công nghệ số trên mạng 5G" do Bộ Thông tin và Truyền thông vừa xuất bản, Tạp chí Điện tử và Ứng dụng trân trọng giới thiệu góc nhìn toàn cảnh về mối quan hệ giữa công nghệ 5G và Công nghiệp 4.0, từ đó làm rõ những cơ hội, giải pháp để tổ chức, doanh nghiệp có thể tận dụng hiệu quả sức mạnh công nghệ, tạo ra lợi thế cạnh tranh trong giai đoạn mới. Tìm hiểu thêm:

|

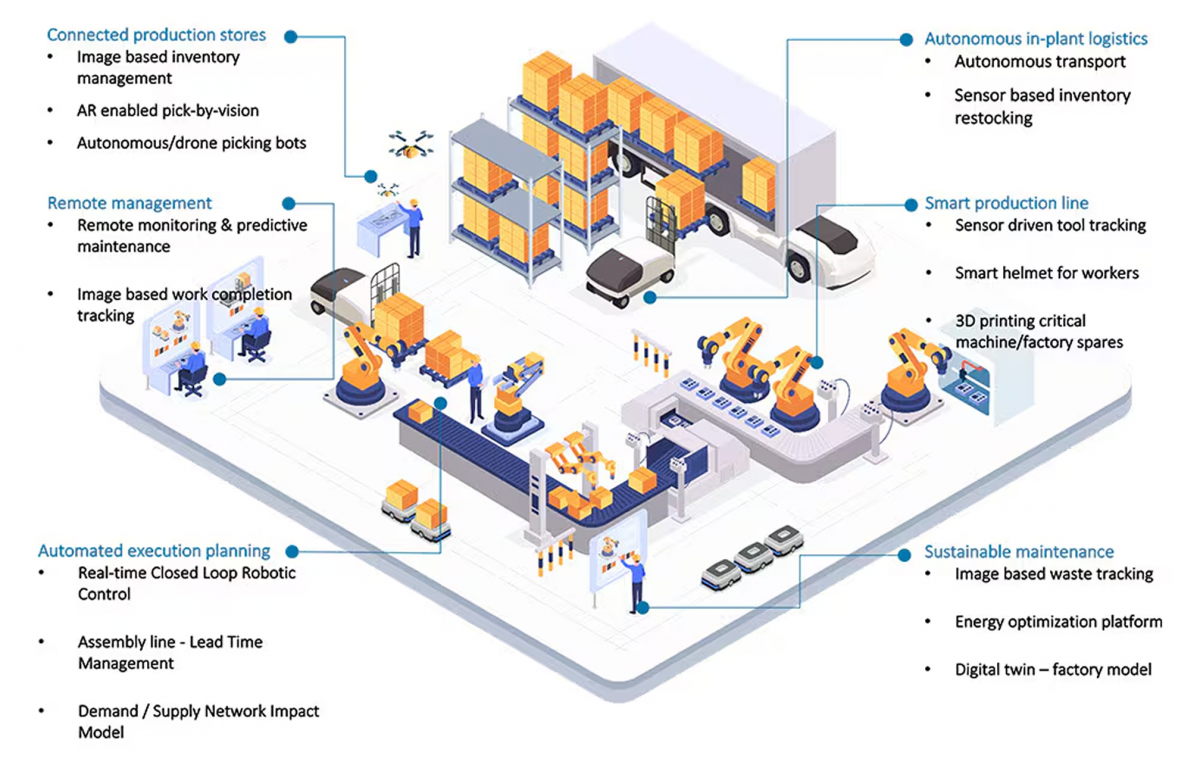

Công nghiệp chế biến, chế tạo hay sản xuất được xem là nền tảng cho sự phát triển bền vững, cung cấp sản phẩm và dịch vụ thiết yếu cho xã hội. Thách thức cho ngành này là gia tăng năng suất, hiệu quả sản xuất và sản xuất linh hoạt để đáp ứng nhu cầu đa dạng của khách hàng. Công nghiệp 4.0 sẽ sinh ra các nhà máy thông minh - nơi các thiết bị được kết nối, có thể tương tác với nhau để đưa ra các quyết định sản xuất. Nhiều người kỳ vọng sự chuyển đổi này sẽ chủ yếu dựa vào khả năng của công nghệ 5G.

|

| Nhà máy thông minh 5G đầu tiên của Ericsson tại Hoa Kỳ ở thành phố Lewisville, bang Texas sử dụng năng lượng tái tạo, sản xuất thiết bị phát sóng 5G và hệ thống ăng-ten tiên tiến. Ảnh: cita.org |

Theo Ericsson, chế biến và chế tạo là ngành công nghiệp dự kiến chiếm 18% trong tổng doanh thu 1,3 nghìn tỷ USD được tạo ra do chuyển đổi số 5G các ngành công nghiệp vào năm 2026. Nhà máy thông minh ứng dụng 5G giúp tăng 120% sản lượng trên mỗi nhân viên, giảm 65% khối lượng quản lý thủ công, như thực tế ghi nhận tại nhà máy của Ericsson ở Mỹ.

Khu vực châu Á - Thái Bình Dương (dẫn đầu là Trung Quốc) đang ứng dụng 5G vào sản xuất. Xu hướng này được đưa ra bởi tình trạng thiếu lao động, nhu cầu sản phẩm cá nhân hóa và áp lực tranh toàn cầu.

Công nghệ 5G: Xu thế tất yếu của cuộc Cách mạng Công nghiệp 4.0 Công nghệ 5G: Xu thế tất yếu của cuộc Cách mạng Công nghiệp 4.0 |

Với 5G, các nhà máy không còn phụ thuộc vào hệ thống cáp (mạng nội bộ) cố định, tiết kiệm chi phí lắp đặt, bảo trì và dễ dàng mở rộng. Thiết bị sản xuất nhờ đó có thể tự động hóa, dây truyền sản xuất được linh hoạt hơn và quá trình bảo trì không làm gián đoạn toàn bộ hệ thống. Đây là bước tiến quan trọng, đến hướng dẫn mô hình “nhà máy tắt đèn” – nhà máy vận hành tự động với sự can thiệp tối thiểu của con người.

5G mang lại độ chễ thấp, tốc độ cao, đáp ứng nhu cầu giám sát từ xa, bảo trì dự đoán, quản lý vòng đời thiết bị. Phần lớn nhà sản xuất hiện nay sử dụng mạng 5G dùng riêng (mạng 5G Private) để đảm bảo bảo mật dữ liệu và bảo vệ quyền sở hữu trí tuệ. Công nghệ điện toán biên di động (MEC) cũng được tích hợp để xử lý dữ liệu tại chỗ, giảm sự phụ thuộc vào đường truyền.

|

| Mạng riêng 5G kiến tạo môi trường sản xuất thông minh. Nguồn: Deloitte |

Toyota Material Treatment đã ứng dụng mạng 5G Private của Ericsson tại nhà máy ở Indiana, Mỹ, giúp duy trì kết nối ổn định trên diện tích 19.000 mét vuông, thay thế hiệu quả hạ tầng Wi-Fi trước đây. Giải pháp này tăng cường hiệu suất, đảm bảo an toàn và hỗ trợ ứng dụng công nghệ mới như công nhân đeo thiết bị thực tế tăng cường (AR) kết nối 5G theo thời gian thực trên màn hình, AI, phân tích video HD.

Sự xuất hiện của những doanh nghiệp sản xuất số hoá 'toàn diện' Sự xuất hiện của những doanh nghiệp sản xuất số hoá 'toàn diện' |

5G còn giúp giảm rủi ro an toàn lao động - đây là bài toán nan giải của các nhà máy sản xuất lớn, vốn sử dụng 16% tổn thương gây tử vong toàn cầu. Công nghệ này hỗ trợ vận hành từ xa, giám sát thời gian thực hiện, sử dụng drone kiểm tra khu vực nguy hiểm, hay hiển thị cảnh báo ngay trên kính AR của nhân viên.

Theo STL Partners, ứng dụng công nghệ 5G vào sản xuất sẽ đóng góp thêm 739 tỷ USD vào GDP toàn cầu năm 2030, trong đó Trung Quốc (30%), Hoa Kỳ (11%), Nhật Bản (10%), Đức (7%) được hưởng lợi lớn nhất. Ba trường hợp ứng dụng công nghệ 5G đóng góp cao nhất bao gồm bảo trì dự đoán, giám sát và kiểm soát chính xác và hỗ trợ chuyên gia từ xa bằng thực tế tăng cường.

|

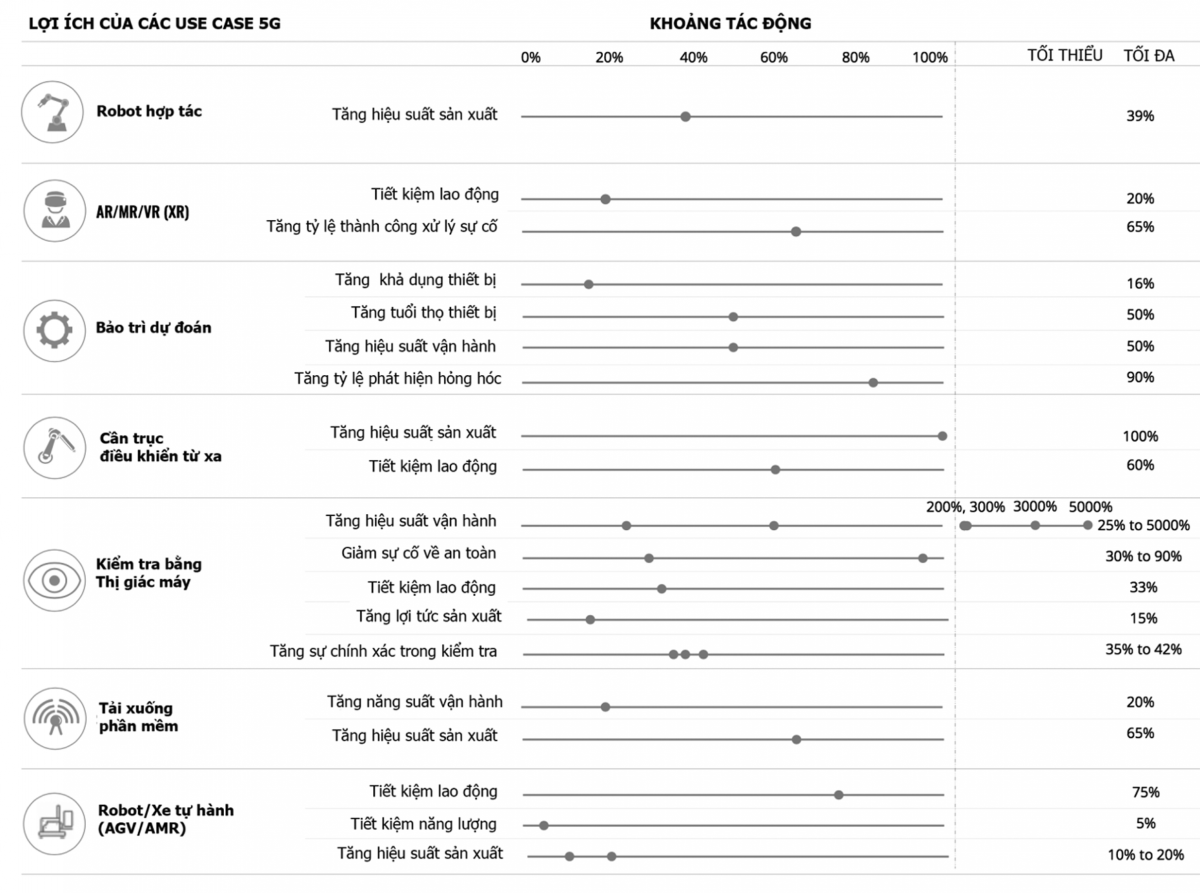

| Lợi ích định lượng cho các trường hợp sử dụng 5G trong ngành chế biến, chế tạo - sản xuất. Nguồn: ABI Research |

Nghiên cứu của ABI Research cũng ghi nhận, bảo trì dự đoán và thị giác máy (MV) đóng vai trò then chốt, giúp tăng hiệu quả xử lý sự cố 60%, rút ngắn thời gian kiểm tra hàng hóa tới 50 lần so với phương pháp thủ công, tăng hiệu quả kiểm tra chất lượng từ 35% đến 42%, giảm sự cố xảy ra từ 30% đến 90%, tăng tuổi thọ thiết bị lên 50% và tăng hiệu suất vận hành lên 50%.

Đây là cơ sở để 5G trở thành công nghệ cốt lõi, dẫn dắt chuyển đổi nhiều ngành sản xuất toàn cầu. Sau đây, là một số trường hợp cụ thể trong sản xuất ứng dụng công nghệ 5G:

Trong ngành sản xuất, việc kiểm soát chất lượng trong sản xuất chế tạo đang đối mặt nhiều thách thức khi kiểm tra thủ công phụ thuộc vào kỹ năng từng cá nhân, dễ xảy ra lỗi do mệt mỏi, thiếu tập trung và không đảm bảo tính nhất quán. Việc tuyển dụng, đào tạo và giữ chân nhân viên kiểm tra chất lượng cũng ngày càng khó khăn, làm tăng chi phí và rủi ro vận hành.

Giải pháp tự động hóa kiểm tra chất lượng bằng trí tuệ nhân tạo (AI) và công nghệ thị giác máy (Machine Vision - MV) giúp nâng cao độ chính xác, giảm lỗi, tiết kiệm chi phí nhân công và tăng năng suất. Hệ thống này hoạt động liên tục, nhất quán, dễ dàng tùy chỉnh theo yêu cầu sản phẩm và hỗ trợ truy xuất nguồn gốc theo thời gian thực.

Trung Quốc và Hoa Kỳ đối mặt với nguy cơ 'tự sát công nghệ' Trung Quốc và Hoa Kỳ đối mặt với nguy cơ 'tự sát công nghệ' |

Mạng 5G đóng vai trò quan trọng khi kết hợp với thị giác máy nhờ độ trễ cực thấp, băng thông rộng và khả năng kết nối nhiều thiết bị. 5G cho phép truyền tải dữ liệu hình ảnh 4K, 8K nhanh chóng, xử lý và phát hiện lỗi tức thời, đảm bảo quy trình kiểm tra không gián đoạn. Bảo mật và độ tin cậy cao của 5G cũng giúp bảo vệ dữ liệu quan trọng trong sản xuất.

Đơn cử như trong nhà máy điện tử, camera thị giác máy kiểm tra bảng mạch in (PCB) với độ chính xác cao. Nhờ 5G, dữ liệu hình ảnh được xử lý ngay lập tức, giúp phát hiện và xử lý lỗi nhanh chóng, nâng cao chất lượng và hiệu suất. Các thương hiệu camera MV nổi bật gồm Hikvision, Dahua, Axis, Bosch, Sony, Panasonic; phần mềm thị giác máy có Cognex, SenseTime, Megvii... Camera MV không chỉ giám sát chi tiết sản phẩm mà còn thay thế cảm biến IoT trong nhiều tình huống, mang lại hiệu quả cao cho nhà máy thông minh.

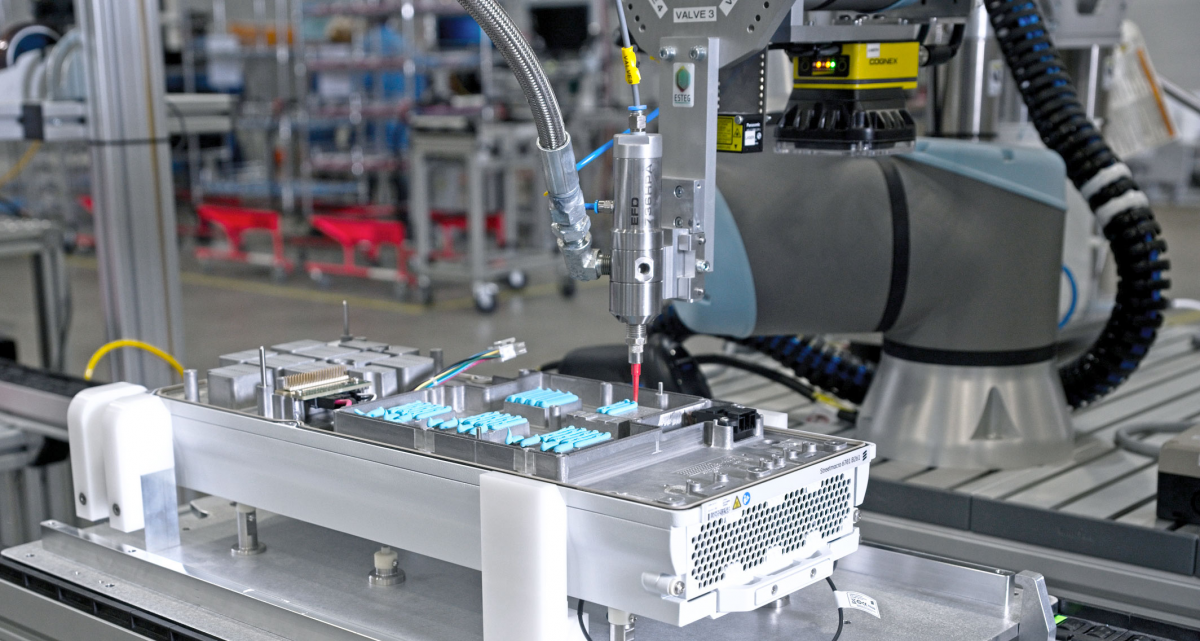

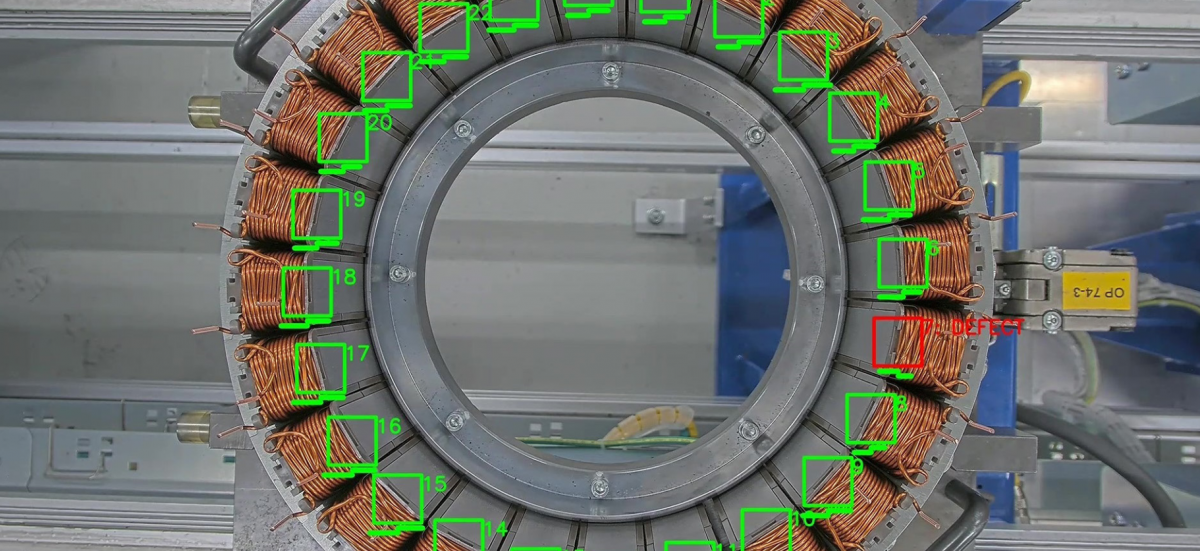

Thực tế tại Hitachi Astemo - nhà máy sản xuất linh kiện ô tô cho Nhật Bản đã phối hợp với Hitachi America, Ericsson và AWS phát triển thử nghiệm mạng 5G private (dùng riêng) tại nhà máy Hitachi Astemo ở Kentucky (Hoa Kỳ). Mục tiêu ứng dụng trí tuệ nhân tạo (AI) và thị giác máy (Computer Vision) vào kiểm soát chất lượng, phát hiện sản phẩm lỗi ngay trên dây truyền sản xuất.

|

| Thị giác máy tính hỗ trợ bởi 5G kiểm tra cùng lúc 24 bộ phận và phát hiện lỗi - hình ảnh màu xanh là bình thường, màu đỏ là bị lỗi. Nguồn: Ericsson |

Thử nghiệm cho thấy, nhờ kết nối 5G độ chễ cực thấp, kết nối ổn định và thông lượng cao, hệ thống có thể kiểm tra cùng lúc 24 bộ phận bằng camera 4K, phát hiện lỗi với độ chính xác dưới 1 mm, vượt qua khả năng kiểm tra thủ công. Hình ảnh dữ liệu được truyền tải trực tiếp lên nền tảng đám mây của AWS để phân tích và quyết định.

Ngoài ra, việc tăng cường chất lượng sản phẩm, giải pháp 5G kết hợp điện toán biên và đám mây còn giúp giảm chi phí, dễ dàng mở rộng ra nhiều nhà máy trên toàn cầu, tạo nền tảng phát triển nhà máy thông minh và tự động hóa toàn diện.

Theo Forbes, trung bình mỗi năm, các nhà sản xuất phải đối mặt với khoảng 800 giờ ngừng máy, tương đương hơn 15 giờ mỗi tuần. Mỗi phút dây chuyền sản xuất dừng lại có thể khiến nhà sản xuất ô tô mất tới 22.000 USD. Nhìn chung, sự cố thiết bị gây thiệt hại lên tới 50 tỷ USD mỗi năm, trong đó, lỗi máy móc chiếm 42% thời gian ngừng hoạt động ngoài kế hoạch. Đây cũng là giai đoạn ghi nhận 40% tai nạn lao động do các sự cố khi khởi động hoặc tắt máy (theo nghiên cứu của TWI).

Bosch Rexroth trình diễn giải pháp Nhà máy thông minh tại Automation World Vietnam 2024 Bosch Rexroth trình diễn giải pháp Nhà máy thông minh tại Automation World Vietnam 2024 |

Nghiên cứu từ STL Partners cho thấy, thời gian dừng máy ngoài kế hoạch có chi phí gấp 9 lần so với dừng máy theo kế hoạch, đặc biệt với các dây chuyền tốc độ cao. Trung bình, 4,7% thời gian sản xuất bị lãng phí do các sự cố này. Để khắc phục, nhiều nhà máy bắt đầu áp dụng bảo trì dự đoán - giải pháp giúp dự báo chính xác nguy cơ hỏng hóc để can thiệp kịp thời. Hiện có khoảng 17% doanh nghiệp triển khai bảo trì dự đoán trên quy mô toàn công ty.

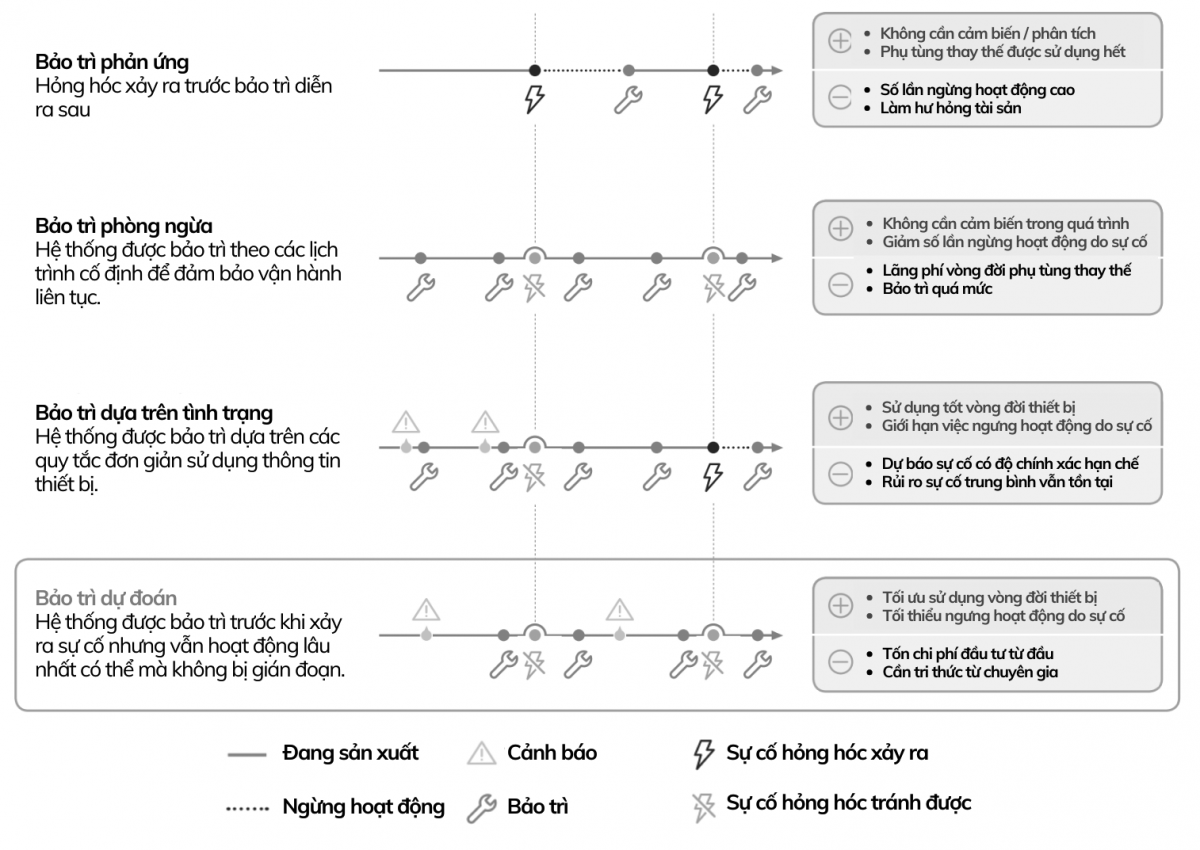

Quy trình xử lý hỏng hóc đột ngột thường kéo theo nhiều bước tốn kém, từ dừng sản xuất, huy động nhân sự kiểm tra, đặt linh kiện thay thế, đến mời chuyên gia sửa chữa tại chỗ. Để giảm rủi ro, trước đây các nhà máy áp dụng bảo trì định kỳ nhưng cách này làm phát sinh chi phí không cần thiết khi máy vẫn hoạt động tốt.

Tùy đặc thù thiết bị và quy trình sản xuất, doanh nghiệp có thể kết hợp nhiều chiến lược bảo trì khác nhau, từ bảo trì phản ứng, bảo trì phòng ngừa, bảo trì theo tình trạng đến bảo trì dự đoán. Trong đó, bảo trì dự đoán ngày càng được ưa chuộng nhờ ứng dụng phân tích dữ liệu và trí tuệ nhân tạo (AI) để theo dõi và cảnh báo hỏng hóc trước khi sự cố xảy ra.

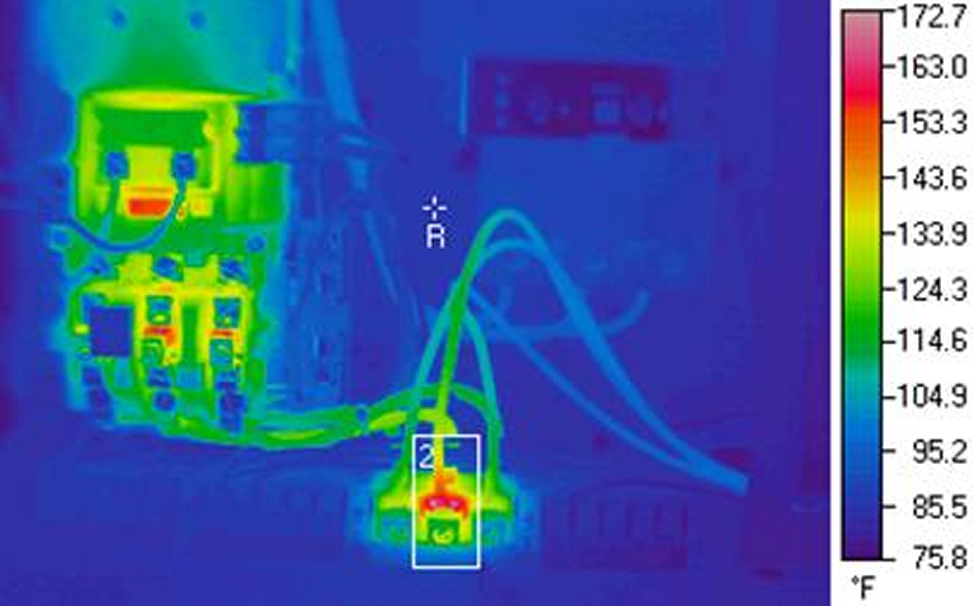

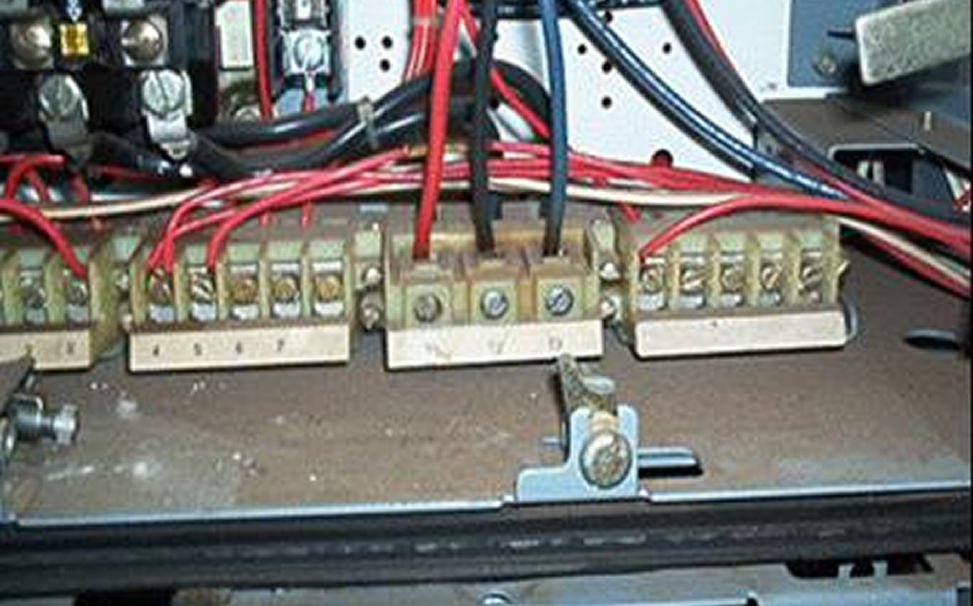

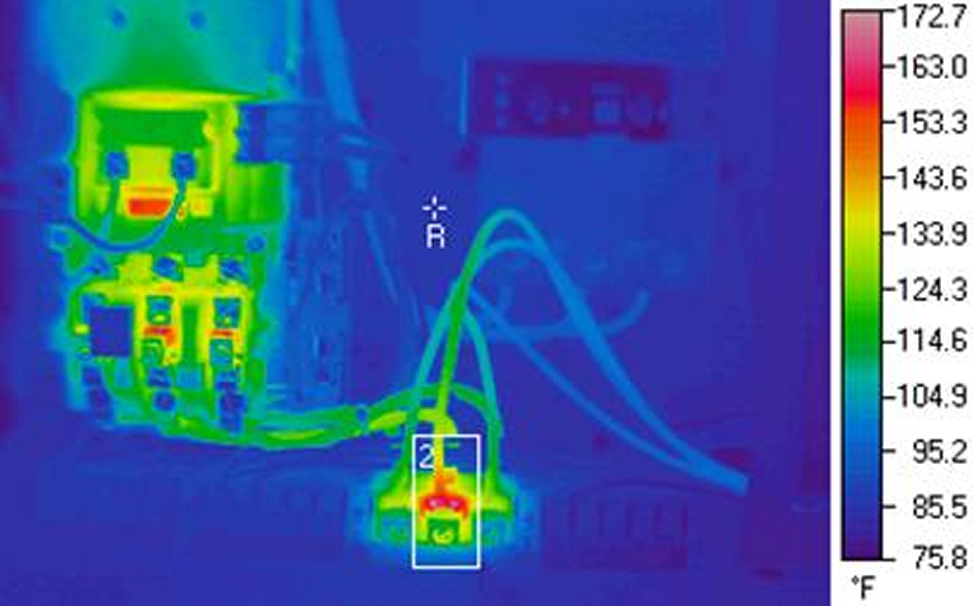

Cụ thể, cảm biến IoT gắn trên thiết bị sẽ liên tục thu thập dữ liệu vận hành như nhiệt độ, độ rung, áp suất... Những bất thường sẽ được hệ thống phân tích và cảnh báo ngay lập tức. Chẳng hạn, hình ảnh nhiệt từ camera chuyên dụng có thể phát hiện điểm kết nối quá nóng do lỏng dây, hay dữ liệu rung bất thường báo hiệu vòng bi sắp hỏng.

|

| Các chiến lược bảo trì trong công nghiệp. Nguồn: Deloitte |

Theo Deloitte, bảo trì dự đoán giúp tăng năng suất lên 25%, giảm 70% sự cố, cắt 25% chi phí bảo trì và kéo dài tuổi thọ thiết bị thêm 10-20%. Năm 2023, Grand View Research chỉ ra thị trường bảo trì dự đoán đạt 9,84 tỷ USD và dự báo tăng lên 60,13 tỷ USD vào năm 2030, với tốc độ tăng trưởng 29,5% mỗi năm.

Hàng loạt tập đoàn lớn đã tham gia vào thị trường này, như IBM với Watson IoT, Microsoft cùng Azure IoT, SAP với Intelligent Asset Management, Schneider Electric với EcoStruxure Asset Advisor hay Siemens với MindSphere... Những nền tảng này không chỉ cung cấp khả năng phân tích mạnh mẽ mà còn tích hợp sâu với hệ thống ERP và quy trình vận hành tại nhà máy.

Dữ liệu hồng ngoại của một bộ khởi động động cơ (Ảnh trái) và Hình ảnh của khu vực có vấn đề (ảnh Phải). Ảnh: reliableplant.com

Tuy nhiên, thực tế triển khai bảo trì dự đoán vẫn còn nhiều rào cản, như chất lượng dữ liệu đầu vào chưa đảm bảo, hệ thống vận hành và công nghệ thông tin chưa kết nối đồng bộ, hay nền tảng phân tích AI chưa thực sự hoàn thiện. Việc thiếu thông tin lịch sử đầy đủ cũng khiến khả năng dự đoán chưa chính xác như kỳ vọng.

Sự xuất hiện của công nghệ 5G được kỳ vọng sẽ thúc đẩy làn sóng "bảo trì dự đoán nâng cao", khi cho phép kết nối hàng nghìn cảm biến trong nhà máy với độ trễ cực thấp, đồng thời thu thập dữ liệu theo thời gian thực từ nhiều nguồn khác nhau. Những dữ liệu này sẽ được phân tích liên tục, so sánh với dữ liệu lịch sử để nhận diện sớm nguy cơ hỏng hóc.

Cách mạng hóa hoạt động bảo trì trong công nghiệp sản xuất Cách mạng hóa hoạt động bảo trì trong công nghiệp sản xuất |

Lợi ích của bảo trì dự đoán nâng cao không chỉ dành cho nhà máy mà còn tác động đến các bên liên quan như nhà cung cấp dịch vụ bảo trì, nhà sản xuất thiết bị và cả các đơn vị cung cấp linh kiện. Các nhà sản xuất gốc có thể chủ động cung cấp dịch vụ bảo trì từ xa, giảm số lượt cử nhân viên đến hiện trường, trong khi nhà cung cấp linh kiện có thể tối ưu quy trình tồn kho nhờ nắm trước nhu cầu thay thế.

Thực tế, Georg Fischer (GF), công ty cung cấp dịch vụ cơ khí chế tạo máy cho các nhà sản xuất tại Thụy Sĩ, đã triển khai giải pháp bảo trì dự đoán dựa trên công nghệ 5G, hợp tác cùng nhà mạng Sunrise và Huawei.

Năm 2019, Sunrise - một trong những nhà mạng hàng đầu Thụy Sĩ - thành lập trung tâm đổi mới 5G với sự đồng hành của Huawei, hướng tới phát triển các ứng dụng cho Công nghiệp 4.0. GF là một trong những khách hàng lớn, với yêu cầu đặc biệt trong sản xuất linh kiện cơ khí chính xác, phục vụ ngành chế tác đồng hồ.

Trong quá trình phay kim loại tốc độ cao, rung động quá mức dễ dẫn đến lỗi sản phẩm, khiến tỷ lệ phế phẩm có thể lên tới 25%. Vì vậy, bảo trì dự đoán đóng vai trò quan trọng, giúp GF kiểm soát chất lượng, giảm thiểu hỏng hóc ngay từ sớm.

|

| Ảnh: Huawei |

5G trở thành công nghệ lý tưởng nhờ độ trễ thấp, kết hợp với hệ thống máy chủ điện toán biên cục bộ. Dữ liệu cảm biến IoT gắn trên máy phay được truyền và xử lý gần như tức thời, nhờ đó các bất thường được phát hiện sớm và xử lý kịp thời. Trí tuệ nhân tạo (AI) trên máy chủ biên còn phân tích hàng loạt thông số, hỗ trợ kỹ sư ra quyết định nhanh chóng.

Tại nhà máy GF ở Thụy Sĩ, các kỹ sư vận hành được trang bị máy tính bảng kết nối 5G, giám sát tình trạng máy theo thời gian thực. Nhờ ứng dụng này, tỷ lệ lỗi phay giảm mạnh, giúp GF tiết kiệm khoảng 30 triệu Euro mỗi năm cho mỗi nhà máy.

Đối với các nhà máy, quan trọng nhất là bảo trì dự đoán nâng cao giúp giảm tới 6% thời gian dừng máy ngoài kế hoạch - con số rất lớn nếu xét trên quy mô toàn dây chuyền sản xuất. Đây chính là chìa khóa giúp ngành sản xuất hướng tới mục tiêu tối ưu chi phí, tăng năng suất và vận hành bền vững trong kỷ nguyên số.

Giảm thời gian ngừng máy là yếu tố quan trọng để nhà máy vận hành ổn định, nhưng điều cốt lõi là đảm bảo máy móc hoạt động tối ưu. Khảo sát của STL Partners cho thấy, máy móc tại các nhà máy hiện chỉ hoạt động ở mức 83% công suất tối đa, trong khi khoảng 4% sản phẩm bị lỗi.

Với nhà máy thông minh, toàn bộ quy trình sản xuất được giám sát từ xa theo thời gian thực qua hệ thống phần mềm. Người vận hành có thể theo dõi trạng thái máy móc, phát hiện lỗi sớm và điều chỉnh kịp thời mà không cần có mặt tại hiện trường.

|

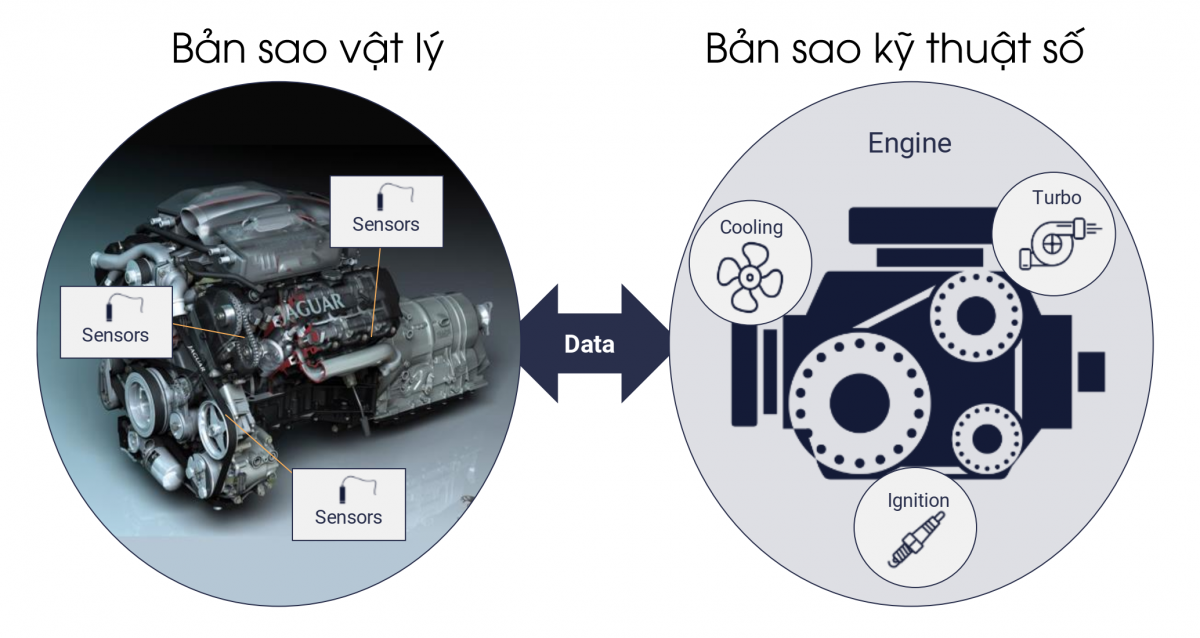

| Sử dụng cảm biến để tạo bản sao kỹ thuật số trong sản xuất. Nguồn: STL Partners |

Cảm biến IoT gắn trên máy liên tục thu thập dữ liệu, tạo ra bản sao kỹ thuật số (digital twin) mô phỏng chính xác quy trình và sản phẩm. Hệ thống AI phân tích dữ liệu cảm biến để phát hiện bất thường, từ đó tự động điều chỉnh hoạt động máy. Trong các dây chuyền liên tục, lỗi từ một máy có thể được xử lý ngay bởi máy tiếp theo, nhờ khả năng phối hợp dữ liệu toàn nhà máy.

5G là một yếu tố hỗ trợ quan trọng cho trường hợp sử dụng này do yêu cầu độ trễ cực thấp, chẳng hạn như việc điều chỉnh hoạt động của máy công cụ có độ chính xác cao trong thời gian thực không thể chấp nhận được độ trễ trên 10 mili giây. Để tạo ra bản sao kỹ thuật số (Digital Twin) chính xác của quy trình và sản phẩm, dữ liệu từ các cảm biến luôn cần được thu thập liên tục và đáng tin cậy. Điều này đảm bảo tránh khả năng thiếu điểm dữ liệu liên quan để xác định điểm bất thường hoặc cung cấp dữ liệu không đầy đủ vào hệ thống phân tích gây ra nguy cơ chẩn đoán sai tình hình. Các lựa chọn khác như Wi-Fi hoặc 4G, không thể cung cấp mức độ tin cậy và chất lượng dịch vụ cao như 5G.

Giải pháp này mang lại 4 lợi ích lớn cho nhà máy:

Một là, Giảm 10% tỷ lệ lỗi nhờ phát hiện và xử lý ngay khi phát sinh.

Hai là, Tăng 15% hiệu suất máy nhờ phát hiện sớm tình trạng hoạt động kém.

Ba là, Tiết kiệm chi phí kiểm soát chất lượng nhờ giám sát liên tục.

Bốn là, Kéo dài tuổi thọ máy nhờ tối ưu vận hành, hạn chế thay thế sớm.

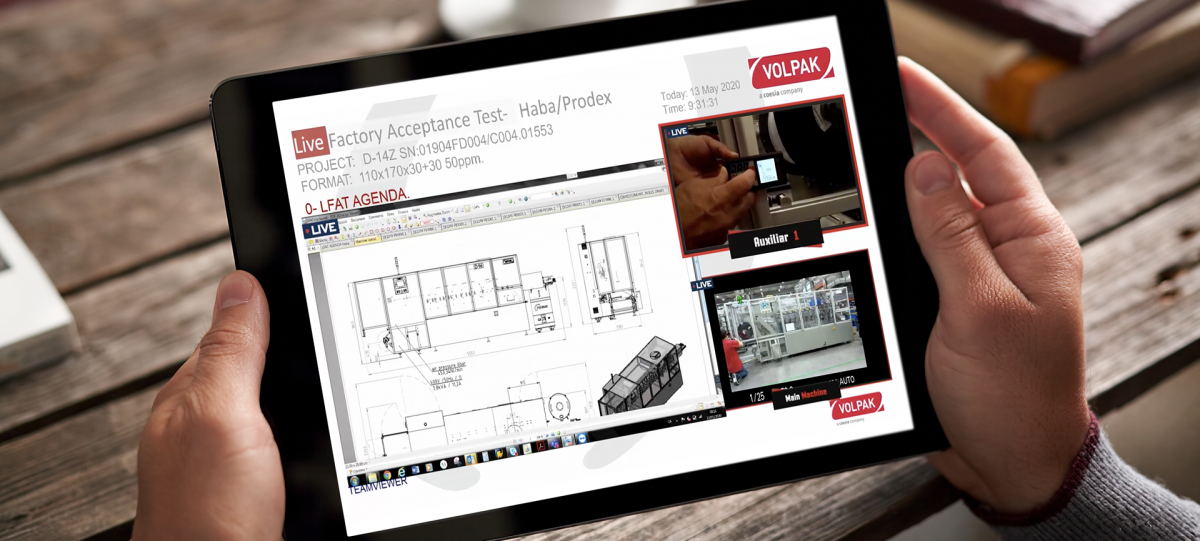

Đơn cử, nhà máy ở Mexico triển khai hệ thống giám sát từ xa trực tiếp đầu tiên. Theo đó, Siemens lần đầu tiên áp dụng thành công hệ thống giám sát từ xa cho quy trình kiểm thử chấp nhận nhà máy (FAT) tại nhà máy Transformers ở Mexico.

|

| Kiểm thử chấp nhận nhà máy (FAT) trực tiếp từ xa. Nguồn: volpak.com |

Trước đây, FAT yêu cầu khách hàng trực tiếp đến nhà máy. Với hệ thống mới, 12 camera ghi hình chất lượng cao, cho phép khách hàng theo dõi toàn bộ quá trình từ xa, tiết kiệm thời gian, chi phí đi lại.

Quá trình kiểm thử được lên lịch trước, đội ngũ nhà máy và khách hàng kết nối qua video để trao đổi, xem bản vẽ và xử lý các yêu cầu phát sinh. Công nghệ 5G giúp truyền hình ảnh trực tiếp ổn định, tăng độ chính xác và bảo mật cho quy trình này.

Theo Korn Ferry, ngành sản xuất đối mặt nguy cơ thiếu 7,9 triệu lao động có tay nghề vào năm 2030 do khó thu hút nhân tài và tốc độ ứng dụng công nghệ mới quá nhanh. Xu hướng này buộc các nhà máy liên tục đào tạo nhân sự về quy trình, thiết bị mới.

|

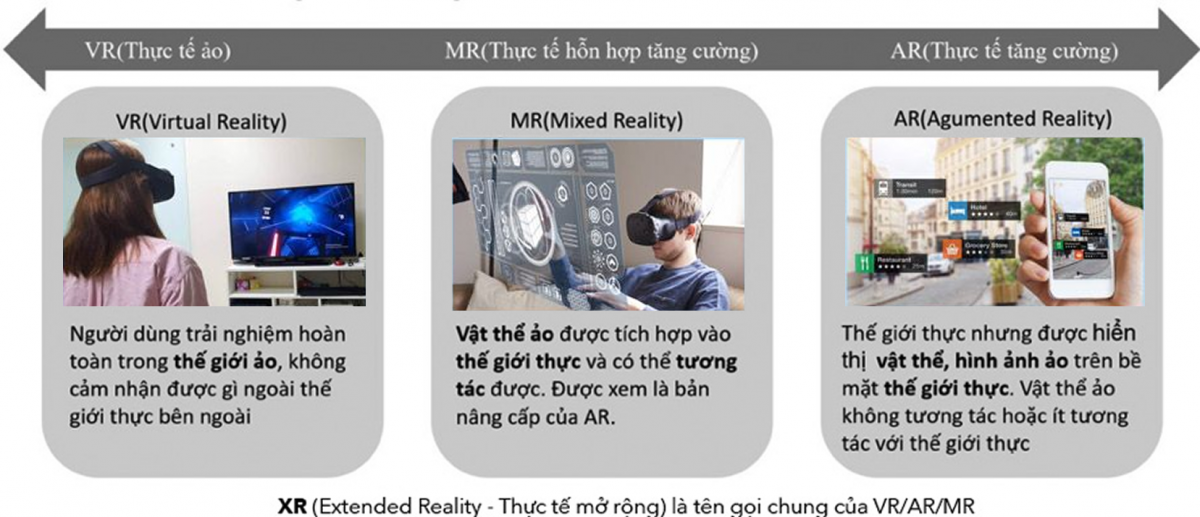

| Sự khác nhau giữa các công nghệ XR (VR, MR, AR). Nguồn: Onetech.jp |

Công nghệ thực tế mở rộng (XR) kết hợp thiết bị đeo AR đang được ứng dụng để giải quyết bài toán thiếu kỹ năng. Với XR, nhân viên có thể vừa làm việc vừa nhận hướng dẫn trực tiếp từ xa, xem thông tin, bản vẽ ngay trên màn hình kính đeo. Chuyên gia cũng có thể hỗ trợ từ xa qua tính năng hiện diện ảo (telepresence).

XR được ứng dụng rộng rãi trong nhà máy, từ đào tạo, hướng dẫn vận hành, bảo trì, kiểm tra chất lượng đến lắp ráp phức tạp. Tại nhà máy Ericsson ở Estonia, AR giúp giảm 15% thời gian phát hiện lỗi khi xử lý bảng mạch, đồng thời tiết kiệm vật tư và giảm chất thải.

|

| Kỹ thuật viên của công ty Thyssenkrupp sử dụng thiết bị đeo AR cho bảo trì thang máy. Nguồn: Thyssenkrupp |

Tuy nhiên, XR hiện gặp rào cản kỹ thuật do hầu hết nội dung chạy trực tiếp trên thiết bị, đòi hỏi phần cứng cồng kềnh. Việc kết nối thiết bị với đám mây để xử lý đòi hỏi băng thông cao, độ trễ cực thấp - điều chỉ 5G đáp ứng được.

5G giúp nhân viên dùng kính XR hay thiết bị di động truy cập dữ liệu, giao tiếp mượt mà ngay cả khi di chuyển trong nhà máy. Nhà sản xuất Nhật Bản Yamazaki Mazak ước tính, ứng dụng AR trên nền 5G có thể nâng năng suất kỹ sư dịch vụ thêm 2% và rút ngắn 25% thời gian sửa chữa.

Với tiềm năng này, XR và 5G sẽ trở thành giải pháp chiến lược giúp nhà máy duy trì hoạt động hiệu quả trong bối cảnh thiếu hụt lao động tay nghề cao.

Vận hành sản xuất theo mô hình nhà máy truyền thống đang bộc lộ nhiều hạn chế về chi phí, hiệu suất và an toàn lao động, thúc đẩy làn sóng chuyển đổi sang tự động hóa bằng robot và công nghệ thông minh.

|

| YuMi - Cobot của tập đoàn ABB (Thuỵ Điển) đang làm việc cùng một công nhân trên một dây chuyền lắp ráp nắp ổ cắm điện tại Cộng hoà Séc. Ảnh: ABB |

Duy trì hoạt động sản xuất quy mô lớn, các nhà máy truyền thống thường cần đội ngũ nhân công đông đảo. Điều này kéo theo áp lực chi phí lao động tăng cao, bao gồm tiền lương, bảo hiểm, phúc lợi và chi phí đào tạo. Không chỉ vậy, các nhà máy còn phải đối mặt với bài toán an toàn lao động khi công nhân trực tiếp làm việc với máy móc, thiết bị hạng nặng trong môi trường tiềm ẩn nhiều nguy cơ tai nạn.

Bên cạnh đó, chất lượng sản phẩm và hiệu suất làm việc khó duy trì đồng đều, phụ thuộc lớn vào sức khỏe, kỹ năng và ý thức kỷ luật của người lao động. Ở quy mô nhân sự lớn, việc đào tạo liên tục cho lao động mới càng khiến doanh nghiệp mất thêm nguồn lực về thời gian và tài chính.

Giải bài toán chi phí và rủi ro, nhiều nhà máy trên thế giới và tại Việt Nam đang đẩy mạnh ứng dụng robot tự động và công nghệ điều khiển từ xa. Theo nghiên cứu của Oxford Economics, đến năm 2030, robot có thể thay thế khoảng 20 triệu lao động trong ngành sản xuất.

Robot sản xuất hiện nay không chỉ dừng lại ở các cánh tay máy lắp ráp, mà đã mở rộng thành hệ sinh thái đa dạng gồm:

Cần cẩu điều khiển từ xa: Vận hành qua mạng, giúp người điều khiển làm việc an toàn từ trung tâm vận hành thay vì trực tiếp tiếp xúc với môi trường nguy hiểm.

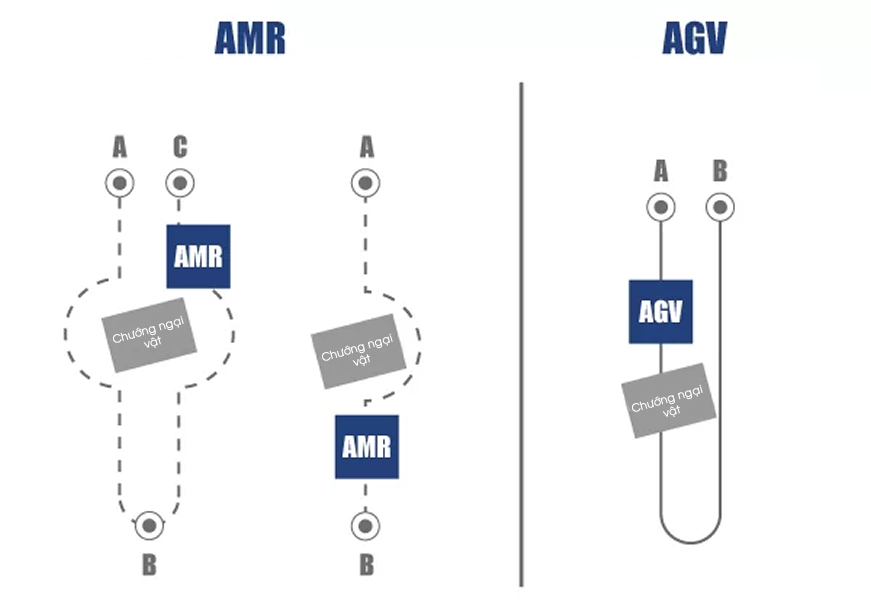

AGV (Xe dẫn đường tự động): Sử dụng cảm biến IoT, camera thị giác máy (MV) và phân tích dữ liệu để vận chuyển nguyên vật liệu theo tuyến định sẵn trong nhà máy.

AMR (Robot di động tự động): Tích hợp AI, IoT, camera HD và cảm biến, AMR có khả năng tự định vị, linh hoạt né chướng ngại vật, không phụ thuộc vào đường dẫn cố định như AGV.

Cobot (Robot cộng tác): Thiết kế để làm việc song song với con người trong các khâu lắp ráp, kiểm tra, đóng gói… với độ an toàn cao, giảm mệt mỏi cho lao động.

Tự động hóa không thể tách rời khả năng kết nối thời gian thực. Các nhà máy đang từng bước triển khai mạng 5G để tăng tốc độ truyền dữ liệu, giảm độ trễ và kết nối hàng loạt thiết bị, cảm biến trên cùng một hạ tầng.

Tại Diễn đàn Kinh tế Thế giới (WEF) 2020, ABB và Ericsson đã trình diễn mô hình điều khiển robot từ xa qua 5G. Robot YuMi vẽ cùng lúc thông điệp trên hai địa điểm cách nhau 1,5 km chỉ với thao tác trên máy tính bảng từ xa. Đây là minh chứng rõ nét cho khả năng phối hợp liền mạch của robot, máy móc và con người trong nhà máy thông minh.

Theo báo cáo của World Robotics 2023, năm 2022, thế giới ghi nhận 553.052 lượt lắp đặt robot công nghiệp mới, tăng 5% so với 2021. Trong đó, 73% robot mới được lắp đặt tại châu Á, 15% tại châu Âu và 10% tại châu Mỹ. Trung Quốc hiện là thị trường tiêu thụ robot lớn nhất, tiếp theo là Nhật Bản.

Ngành ô tô dẫn đầu ứng dụng robot, với các tập đoàn như PSA hay BMW triển khai cobot vào lắp ráp xe. Trong năm đầu tiên, PSA sử dụng cánh tay robot hợp tác để sản xuất 200.000 ô tô mà không xảy ra lỗi kỹ thuật nào, đồng thời giúp giảm tiếp xúc hóa chất độc hại cho công nhân.

Ngành điện tử cũng tăng tốc tự động hóa với những cỗ máy như "Daisy" của Apple. Daisy có thể tháo rời 1,2 triệu iPhone mỗi năm, giúp thu hồi hàng nghìn tấn vật liệu tái chế.

|

| Cách AGV và AMR tránh chướng ngại vật. Ảnh: hy-tek.com |

Tự động hóa không chỉ dừng lại ở dây chuyền lắp ráp. Quản lý nguyên vật liệu, kho vận, tiếp liệu cũng đang được số hóa toàn diện. AGV và AMR đóng vai trò như "người giao hàng" thông minh, tự động đưa linh kiện, nguyên vật liệu tới từng trạm làm việc theo thời gian thực.

Điều này đặc biệt quan trọng với mô hình sản xuất "Just In Time" (JIT), giúp giảm hàng tồn kho, tiết kiệm vốn lưu động và loại bỏ nguy cơ gián đoạn sản xuất do thiếu vật tư.

Xác định chính xác vị trí tài sản, hàng tồn kho và thiết bị giúp nhà máy tăng hiệu quả vận hành. Nhiều nhà máy hiện chưa theo dõi đầy đủ quá trình di chuyển của linh kiện, dẫn tới thất lạc, lãng phí và gián đoạn sản xuất.

Giải pháp theo dõi tự động bằng IoT ghi nhận vị trí, trạng thái và luồng di chuyển của tài sản theo thời gian thực, từ lúc nhập kho đến khi sử dụng, giúp giảm thời gian tìm kiếm, hạn chế thất thoát và tối ưu quản lý kho. Các cảm biến và camera kết nối 5G cho phép định vị chính xác cả tài sản giá trị thấp, thay thế việc ghi nhận thủ công.

Bên cạnh theo dõi tài sản, nhiệt độ quản và lý năng lượng cũng đóng vai trò quan trọng với hoạt động sản xuất. Hệ thống HVAC (sưởi ấm, thông gió và điều hòa không khí) và điện cần được giám sát chặt chẽ, kết nối trực tiếp với dây chuyền sản xuất.

Cảm biến IoT theo dõi nhiệt tỏa ra từ máy móc, mức tiêu thụ điện năng, giúp tối ưu vận hành và giảm chi phí. Dữ liệu thu thập được gửi về hệ thống phân tích trung tâm, hỗ trợ ra quyết định điều chỉnh tải điện và nhiệt theo thời gian thực.

Kết hợp với các hệ thống giám sát nhà máy điện từ xa và phân tích dữ liệu nâng cao, nhà máy có thể chủ động kiểm soát năng lượng, giảm phụ thuộc vào lưới điện và cắt giảm chi phí vận hành. Mạng 5G với độ trễ thấp, hỗ trợ kết nối IoT quy mô lớn, là hạ tầng quan trọng để triển khai các giải pháp này.

Để tích hợp 5G vào các nhà máy truyền thống,doanh nghiệp cần phải đầu tư lớn vào hạ tầng mạng, thiết bị và công nghệ mới. Điều này đòi hỏi chi phí đầu tư ban đầu rất cao để phục vụ cho việc nâng cấp hệ thống hiện tại để tương thích với 5G, đây cũng là thách thức với các doanh nghiệp nhỏ và vừa. Hơn nữa, việc tích hợp 5G vào quy trình sản xuất truyền thống đòi hỏi những thay đổi lớn trong quản lý và điều hành.

5G Private Mobile Network - Những ứng dụng từ thực tế 5G Private Mobile Network - Những ứng dụng từ thực tế |

Bên cạnh đó còn xảy ra việc chậm trễ trong tích hợp công nghệ khi các nhà máy truyền thống có thể gặp khó khăn trong việc tích hợp 5G vào hệ thống hiện có, dẫn đến gián đoạn sản xuất hoặc không thể khai thác hết tiềm năng của 5G. Trong mô hình sản xuất thông thường, việc triển khai 5G còn có thể gặp khó khăn trong việc kết nối và cộng tác với đối tác, nhà cung cấp, và khách hàng do hệ thống đóng kín hoặc không tương thích.

Với mô hình MaaS, doanh nghiệp có thể thuê dịch vụ sản xuất từ các nhà cung cấp đã đầu tư vào hạ tầng 5G. Điều này giúp giảm thiểu chi phí đầu tư ban đầu và cho phép doanh nghiệp tiếp cận công nghệ tiên tiến mà không cần phải bỏ ra nguồn vốn lớn để tập trung vào các hoạt động cốt lõi khác. Hơn nữa, với MaaS, các nhà cung cấp dịch vụ đã có sẵn hệ thống 5G sẽ được tích hợp hoàn chỉnh, giúp khách hàng nhanh chóng tận dụng lợi ích của công nghệ này mà không gặp phải các rào cản kỹ thuật. MaaS còn tạo ra một mạng lưới sản xuất mở, nơi các nhà máy và đối tác có thể dễ dàng kết nối và cộng tác thông qua nền tảng 5G, từ đó cải thiện khả năng hợp tác và chia sẻ thông tin.

Chính vì vậy, nếu doanh nghiệp không chuyển đổi sang tích hợp sử dụng mô hình MaaS mà chỉ triển khai 5G trong mô hình sản xuất truyền thống, họ sẽ đối mặt với nhiều thách thức lớn về chi phí, quản lý, tích hợp, mở rộng, và cộng tác. MaaS mang đến một giải pháp hiệu quả, tiết kiệm chi phí và tối ưu hóa việc sử dụng công nghệ 5G trong sản xuất.